Ocelový purlin S - Horizontální strukturální členové, kteří podporují střešní a nástěnné obklady v průmyslových, komerčních a rezidenčních budovách - jsou rozhodující pro distribuci zatížení a strukturální stabilitu. Jejich vystavení vlhkosti, UV záření, průmyslovým chemikáliím a kolísáním teploty však činí korozí trvalou hrozbou. Podle mezinárodní studie NACE 2024 stojí koroze globálního stavebního průmyslu odhadem 2,5 bilionu dolarů ročně, přičemž ocelové struktury představují 40% z tohoto celkového počtu. U ocelových purlinů, které jsou často vystaveny drsnému prostředí, je pro minimalizaci nákladů nahrazení a zajištění strukturální integrity výběr účinných dlouhodobých antikorozních metod. Níže je průvodce založený na důkazech nejspolehlivějších strategií, založených na průmyslových standardech a osvědčených inženýrských postupů.

1. Výběr materiálu: Ocelové slitiny odolné proti korozi

Základ dlouhodobé ochrany proti korozi začíná výběrem správné oceli. Vysoko pevné nízkolegické (HSLA) ocele —Jekované s přidáváním mědi, chromu, niklu a fosforu - zakojte tenké, adherentní Pasivní oxidová vrstva na jejich povrchu. Tato vrstva působí jako bariéra kyslíku a vlhkosti a v průběhu času zpomaluje korozi.

Klíčové slitiny a standardy:

- ASTM A588 (povětrnostní ocel) : Obsahuje 0,20–0,30% měď, která zrychluje tvorbu pasivní vrstvy. Ideální pro venkovní purliny ve venkovském nebo městském prostředí, kde se jeho míra koroze snižuje o 50–70% poté, co pasivní vrstva dozrává (obvykle 1–3 roky).

- ASTM A709 (Bridge Steel) : Zahrnuje chrom a nikl pro zvýšenou odolnost vůči spreji solí a průmyslovým plynům. Běžně se používá v pobřežních nebo průmyslových prostředích.

Omezení:

Ocel zvětrávání je nevhodný pro oblasti se stojatým vodou nebo vysokými koncentracemi soli (např. Pobřežní zóny s častou mlhou), protože pasivní vrstva se nemusí tvořit rovnoměrně. Pro takové prostředí se doporučují další ochranné povlaky.

2. Ochranné povlaky: Fyzické a obětní bariéry

Povlaky jsou nejpoužívanější metodou proti korozi pro ocelové purliny, které nabízejí rovnováhu trvanlivosti, nákladové efektivity a všestrannosti. Průmyslové aplikace dominují tři primární typy:

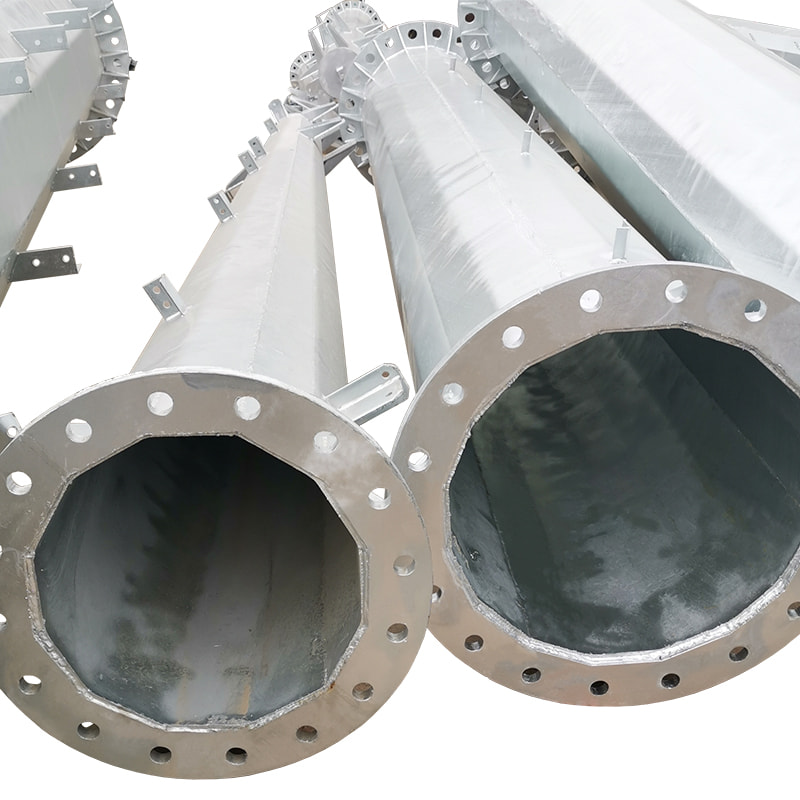

A. Hot-dip galvanizing (HDG)

Proces : Definované ASTM A123 , HDG zahrnuje ponoření čistých, nakládaných ocelových purlinů do roztaveného zinku (450 ° C). Zinek reaguje s ocelí za vzniku metalurgicky vázaného povlaku (1,5–2,5 mikronů/38–63 mikronů). Ochrana mechanismu : Duální obrana - Zinc působí jako fyzická bariéra a poskytuje obětní ochrana (korodování přednostně k oceli). Výkon : Asociace galvanizátorů hlásí 50letou životnost ve venkovských oblastech a 20–30 let v pobřežním prostředí (se správnou údržbou). Drobné škrábance se seberealizací, když oxiduje zinek, aby vytvořila ochrannou vrstvu uhličitanu zinku. Omezení : Náchylné k poškození silnými dopady; Vyžaduje předběžné ošetření (např. Kyselé moření), aby se odstranily měřítko mlýna.

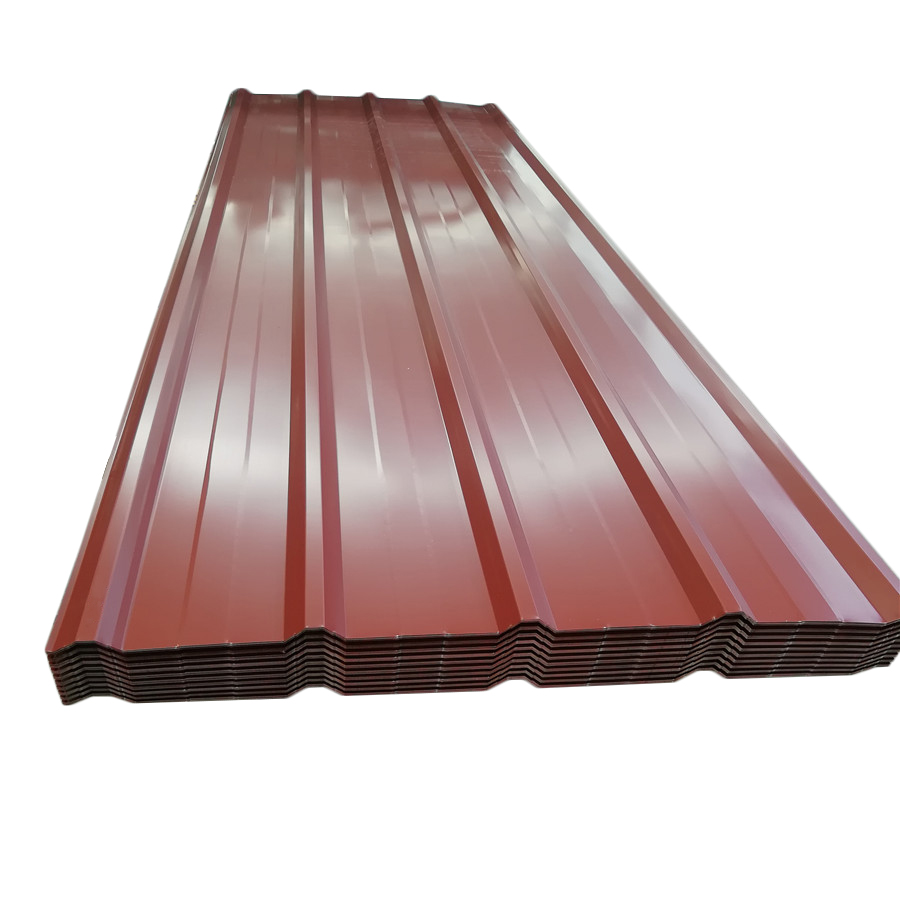

b. Práškový povlak

Proces : Řízeno ASTM D7091 Elektrostaticky nabité termosetové polymery (polyester, epoxidové) se postříká na předem ošetřené (pískové) purliny a vyléčeny v troubě (160–200 ° C). Ochrana mechanismu : Tvoří tlustý (2–4 mil), jednotný povlak s vynikající adhezí a UV rezistencí. Výkon : Ideální pro exponované purliny ve slunném podnebí - testy Evropské asociace Coil Coating Association nevykazují žádnou významnou degradaci po 10 letech expozice UV. VOC bez VOC, sladění s standardy LEED a BREEAM. Omezení : Ostré hrany nebo složité geometrie mohou vyžadovat další povlak; Příprava povrchu je rozhodující pro zabránění delaminace.

C. Epoxidové povlaky

Proces : Dvoukomponentní systémy (tvrdidlo pryskyřice) aplikované na sprej nebo kartáč. Léčba tvrdého filmu odolný vůči chemikálii. Ochrana mechanismu : Blokuje expozici kyselinám, alkalisům a rozpouštědům - běžný v průmyslovém prostředí (např. Chemické rostliny, zařízení odpadních vod). Výkon : ASTM D3359 (testování adheze) hodnotí epoxidové povlaky jako „vynikající“ pro průmyslové prostředí. Pro rezistenci na UV záření je nutný vrchní kabát (např. Polyuretan). Omezení : Může křída nebo žlutá v průběhu času bez vrchního kabátu; Nedoporučuje se pro venkovní použití bez další ochrany.

d. Duplexní povlak (kombinace)

Pro extrémní prostředí (např. Pobřežní průmyslové zóny), Duplexní povlak —Pokombinující HDG s práškem nebo epoxidovým vrchním vrchem - Offers Ochrana. Vrstva zinku poskytuje obětní obranu, zatímco vrchní kabát přidává UV a chemickou odolnost. Studie ukazují, že duplexní povlaky prodlužují životnost o 50% ve srovnání s jednotlivými povlaky.

3. inhibitory koroze: Chemická ochrana

Inhibitory koroze jsou sloučeniny, které tvoří ochranný film na ocelových površích a blokují elektrochemické reakce. Často se používají ve spojení s povlaky pro zvýšenou ochranu.

Typy a aplikace:

- Organické inhibitory (např. Aminy): Přidáno do primerů nebo chladicích systémů. Efektivní pro uzavřené prostory (např. Podkroví skladu), kde se hromadí vlhkost.

- Anorganické inhibitory (např. Chromáty): kdysi běžné, ale omezené kvůli toxicitě (ROHS, dosah).

- Testovací standardy : ASTM D1384 (hodnocení účinnosti inhibitoru).

Výhody:

- Nákladově efektivní pro stávající struktury (např. Dotyky).

- Kompatibilní s většinou povlaků.

Omezení:

- Vyžadují pravidelnou opětovnou aplikaci (každých 1–3 roky).

- Neefektivní ve vysoce kontaminovaném prostředí (např. Vystavení těžkého oleje).

4. katodická ochrana (Cp): Elektrochemická obrana

Katodická ochrana potlačuje korozi tím, že z ocelového purlinu katoda v galvanické buňce. Používá se primárně pro pohřbené nebo ponořené purliny (např. V průmyslových tancích, mořských strukturách).

A. Obětní anody

Proces : Připojení zinku nebo hliníkových anod k purlinu. Anoda koroduje místo oceli. Standardy : NACE SP0100 (Pokyny pro návrh). Výkon : Ideální pro malé struktury (např. Poláky užitků). Anody trvají 5–10 let před výměnou.

b. Dojemný současný CP

Proces : Používá externí zdroj energie (usměrňovač) k dodání ochranného proudu do purlinu. Standardy : NACE SP0100 (design a údržba). Výkon : Vhodné pro velké nebo komplexní struktury (např. Offshore platformy). Sledováno pomocí dálkových senzorů (IoT), aby bylo zajištěno aktuální výstup.

Výhody:

- Vysoce efektivní pro korozivní prostředí (např. Slačná voda, kyselé půdy).

- Prodlužuje životnost o 20–30 let.

Omezení:

- Vyžaduje probíhající monitorování (výkon anody, aktuální výstup).

- Vyšší počáteční náklady než obětní anody.

5. Preventivní údržba: Prodloužení životnosti služby

Žádný protikorozní systém není trvalý-pro maximalizaci trvanlivosti je rozhodující pravidelná údržba. ISO 12944 (Koroze ochrany ocelových konstrukcí) poskytuje rámec pro údržbu na základě Kategorie koroze (např. C3 pro městské oblasti, C5 pro průmyslové zóny).

Klíčové postupy:

- Inspekce : Vizuální kontroly poškození povlaku (např. Puchýře, štěpení) každých 6–12 měsíců. Ultrazvukové testování (ASTM E165) pro měření ztráty tloušťky stěny.

- Dotyky : Opravte drobné poškození povlaku kompatibilními barvami (např. Primer bohatý na zink pro HDG).

- Čištění : Odstraňte zbytky (listy, prach), které zachycují vlhkost-použijte nízkotlakou vodu nebo měkký kartáč.

- Monitorování životního prostředí : Nainstalujte senzory vlhkosti v uzavřených prostorech (např. Podkroví) pro detekci nahromadění vlhkosti.

6. Zmírnění životního prostředí: Snížení expozice

Řízení prostředí kolem Purlinů je nákladově efektivní způsob, jak zpomalit korozi:

- Drenáž : Nainstalujte žlaby, downsppies a střechy na svahu, aby se zabránilo stojaté vodě.

- Větrání : Použijte větrací otvory nebo podnožné otvory pro snížení vlhkosti v podkroví (cíl <60% relativní vlhkosti).

- Bariéry : U chemických rostlin použijte plastové povlaky nebo uzavření betonu k blokování expozice korozivním plynům.

- Bariéry par : Nainstalujte do střešních systémů, aby se zabránilo penetraci vlhkosti na purliny.

Závěr: Integrované strategie pro dlouhodobou ochranu

Dlouhodobá ochrana ocelových purlinů vyžaduje a přizpůsobený, integrovaný přístup —Pokombinující výběr materiálu, povlaky, inhibitory, katodická ochrana a údržba. Každá metoda má silné stránky a omezení:

- HDG : Nejlepší pro venkovní purliny ve venkovských/pobřežních oblastech.

- Práškový povlak : Ideální pro slunné, nízko-chemické prostředí.

- Epoxid : Kritické pro průmyslová nastavení s chemickou expozicí.

- CP : Nezbytné pro pohřbené/ponořené purliny.

Slatováním těchto strategií s Purlinovým prostředím (např. Pobřežní vs. průmyslový) a dodržováním průmyslových standardů (ASTM, NACE, ISO), inženýři a dodavatelé mohou zajistit, aby ocelové purliny zachovaly svou strukturální integritu po desetiletí. Vzhledem k tomu, že se udržitelnost stává prioritou, objevují se inovace, jako jsou biologické povlaky a systémy monitorování IoT, aby se zvýšila trvanlivost a zároveň snížila dopad na životní prostředí.